Dünnschichttechnologie verstehen

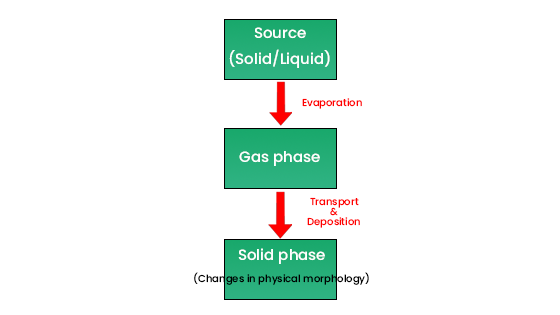

Bei der Dünnschichttechnologie werden dünne Materialschichten (normalerweise mit einer Dicke von einigen Nanometern bis einigen Mikrometern) auf einem Substrat abgeschieden. Diese Schichten können aus Metallen, Halbleitern, Isolatoren oder anderen Materialien bestehen und werden zur Herstellung funktionaler elektronischer Komponenten verwendet. Diese Technologie ist besonders wichtig bei der Herstellung elektronischer Geräte, da sie eine hohe Präzision und Leistung der Komponenten ermöglicht. Die Dünnschichtabscheidung erfolgt typischerweise durch physikalische Gasphasenabscheidung (PVD) oder chemische Gasphasenabscheidung (CVD), um die Qualität und Leistung des Endprodukts sicherzustellen.

Die Entwicklung der Dünnschichttechnologie reicht bis in die Mitte des 20. Jahrhunderts zurück, als erhebliche Fortschritte in der Materialwissenschaft und den Vakuumabscheidungstechniken erzielt wurden. Zunächst wurde die Dünnschichttechnologie hauptsächlich in der Halbleiterindustrie zur Herstellung von Transistoren und integrierten Schaltkreisen eingesetzt. Mit fortschreitender Technologie und steigender Nachfrage erweiterte sich der Anwendungsbereich der Dünnschichttechnologie rasch. Heutzutage wird es unter anderem in der Sensorherstellung, bei optischen Beschichtungen, Solarzellen, Festplattenlaufwerken und Korrosionsschutzbeschichtungen häufig eingesetzt. Beispielsweise werden in der Sensorfertigung mittels Dünnschichttechnik Drucksensoren, Gassensoren und Temperatursensoren hergestellt, die sich durch hohe Empfindlichkeit und Präzision auszeichnen. Darüber hinaus nimmt auch die Anwendung der Dünnschichttechnologie in mikroelektromechanischen Systemen (MEMS) und Nanotechnologie zu, was wichtige Innovationen und Entwicklungen in diesen Bereichen unterstützt.

Zu den Hauptmerkmalen der Dünnschichttechnologie gehören ihre hohe Präzision, Flexibilität und die Fähigkeit zur multifunktionalen Integration. Die hohe Präzision ermöglicht es der Dünnschichttechnologie, äußerst genaue Messungen innerhalb eines kleinen Größenbereichs zu erzielen, was für Geräte wie Drucksensoren, die genaue Druckmessungen unter verschiedenen Umgebungsbedingungen aufrechterhalten müssen, von entscheidender Bedeutung ist. Die Flexibilität dünner Filme ermöglicht die Anpassung an verschiedene Substrate und Anwendungsanforderungen und ermöglicht die Abscheidung auf verschiedenen Substraten wie Silizium, Glas, Metallen und Kunststoffen, wodurch mehrere Funktionen erfüllt werden. Darüber hinaus kann die Dünnschichttechnologie mit anderen Technologien und Materialien integriert werden, um Verbundgeräte mit mehreren Funktionen zu erstellen. Beispielsweise können durch die Kombination von Dünnschichttechnologie und MEMS Miniaturdrucksensoren hergestellt werden, die nicht nur klein und leicht, sondern auch hochempfindlich und zuverlässig sind.

Die Dünnschichttechnologie kann außerdem mehrere Funktionen in einem einzigen Gerät integrieren, was bedeutet, dass Erfassung, Messung und Datenverarbeitung gleichzeitig innerhalb einer Dünnschichtschicht erreicht werden können, was den Design- und Herstellungsprozess des Geräts vereinfacht. Diese Integrationsfähigkeit verbessert nicht nur die Geräteleistung und -zuverlässigkeit, sondern reduziert auch die Herstellungskosten und die Komplexität. Bei der Entwicklung von Drucksensoren kann die Dünnschichttechnologie die Sensorleistung erheblich verbessern und ihnen ermöglichen, in verschiedenen komplexen Umgebungen stabil zu arbeiten.

Integration der Dünnschichttechnologie in Drucksensoren

Die Integration der Dünnschichttechnologie in Drucksensoren zielt darauf ab, die Leistung zu verbessern, die Größe zu verringern und die Empfindlichkeit zu erhöhen. Durch die präzise Steuerung von Materialeigenschaften und Schichtdicke ermöglicht die Dünnschichttechnologie die Entwicklung hochpräziser Sensoren. Diese Integration verbessert nicht nur die Gesamtleistung der Sensoren, sondern bringt auch erhebliche Vorteile in mehreren Schlüsselaspekten.

Erstens ermöglicht die Dünnschichttechnologie die Miniaturisierung von Sensoren. Herkömmliche Drucksensoren unterliegen häufig Einschränkungen hinsichtlich Größe und Gewicht, während die Dünnschichttechnologie die Herstellung kleinerer, leichterer Sensoren ohne Leistungseinbußen ermöglicht. Dies ist besonders wichtig für Anwendungen mit begrenztem Platzangebot oder Anwendungen, die leichte Lösungen erfordern, wie etwa medizinische Geräte und MEMS.

Zweitens zeichnen sich Dünnschichtsensoren dadurch aus, dass sie die Empfindlichkeit erhöhen. Die Dünnschichttechnologie kann kleinste Druckänderungen mit hoher Präzision erfassen, was diese Sensoren in Umgebungen, in denen genaue Messungen erforderlich sind, vorteilhaft macht. Beispielsweise können Dünnschicht-Drucksensoren in der industriellen Automatisierung und Umweltüberwachung präzise Daten liefern und so die Effizienz und Zuverlässigkeit des Gesamtsystems verbessern.

Darüber hinaus verbessert die Dünnschichttechnologie die Zuverlässigkeit und Haltbarkeit von Drucksensoren. Die hohe Gleichmäßigkeit und Stabilität dünner Filmschichten gewährleistet eine gleichbleibende Leistung über einen langen Zeitraum hinweg. Im Vergleich zu herkömmlichen Sensoren können Dünnschichtsensoren auch unter extremen Umgebungsbedingungen eine gute Leistung beibehalten, was sie in Bereichen wie der Luft- und Raumfahrt- und Automobilindustrie weit verbreitet macht.

Im Vergleich zu herkömmlichen Methoden bietet die Dünnschichttechnologie eine leichte, kompakte und hochempfindliche Alternative. Herkömmliche Drucksensoren stehen häufig vor Herausforderungen hinsichtlich Größe, Gewicht und Präzision, während die Dünnschichttechnologie mit ihren überlegenen Materialeigenschaften und Herstellungsprozessen diese Einschränkungen überwindet. Dünnschichtsensoren haben nicht nur Vorteile bei Größe und Gewicht, sondern übertreffen herkömmliche Sensoren auch in puncto Präzision und Empfindlichkeit deutlich. Diese Vorteile machen die Dünnschichttechnologie zu einem wichtigen Bestandteil der Entwicklung moderner Sensorik.

Materialien für Dünnschicht-Drucksensoren

Die Wahl der Materialien für Dünnschicht-Drucksensoren ist von entscheidender Bedeutung, da diese Materialien einen direkten Einfluss auf die Leistung und Zuverlässigkeit der Sensoren haben.

Gemeinsame Materialien

Zu den gängigen Materialien, die in Dünnschicht-Drucksensoren verwendet werden, gehören Metalle wie Gold, Platin und Aluminium, die für ihre hervorragende Leitfähigkeit und Korrosionsbeständigkeit bekannt sind. Gold als hochleitfähiges Material wird häufig in den Elektrodenteilen von Sensoren verwendet, um die Genauigkeit und Stabilität der Signalübertragung zu gewährleisten. Aufgrund seiner hervorragenden thermischen Stabilität und Oxidationsbeständigkeit wird Platin häufig in Sensoren für Hochtemperaturumgebungen verwendet. Aufgrund seines geringen Gewichts und seiner guten Leitfähigkeit wird Aluminium häufig in Sensoranwendungen verwendet, die eine Gewichtskontrolle erfordern. Darüber hinaus werden Halbleitermaterialien wie Silizium und Germanium aufgrund ihrer guten mechanischen Eigenschaften und Empfindlichkeit häufig in Dünnschicht-Drucksensoren verwendet und spielen in MEMS eine unverzichtbare Rolle.

Fortschrittliche Materialien

Mit der technologischen Entwicklung gewinnen fortschrittliche Materialien wie Nanokomposite und Graphen zunehmend an Bedeutung für ihre Anwendung in Dünnschicht-Drucksensoren. Diese Materialien werden aufgrund ihrer hervorragenden Eigenschaften und ihres Potenzials zur weiteren Verbesserung der Sensorleistung umfassend erforscht. Nanokomposite vereinen die Vorteile verschiedener Materialien und bieten eine überlegene mechanische Festigkeit und Leitfähigkeit, wodurch die Empfindlichkeit und Haltbarkeit des Sensors erheblich verbessert werden kann. Graphen gilt mit seiner einatomigen Schichtstruktur und seinen hervorragenden elektrischen Eigenschaften als ideale Wahl für zukünftige Sensormaterialien. Es verfügt nicht nur über eine extrem hohe Leitfähigkeit, sondern weist auch eine hervorragende mechanische Festigkeit und Elastizität auf, was ein großes Potenzial für die Entwicklung ultraempfindlicher Drucksensoren darstellt.

Materialeigenschaften

Die Auswahl der Materialien für Dünnschicht-Drucksensoren basiert auf ihren elektrischen, mechanischen und thermischen Eigenschaften, um eine optimale Leistung unter verschiedenen Betriebsbedingungen zu gewährleisten. Beispielsweise erfordern Sensoren, die in Hochtemperaturumgebungen eingesetzt werden, Materialien mit ausgezeichneter thermischer Stabilität und Oxidationsbeständigkeit, während Anwendungen, die eine hohe Empfindlichkeit erfordern, die elektrische Leitfähigkeit und den mechanischen Elastizitätsmodul der Materialien berücksichtigen. Durch die umfassende Berücksichtigung dieser Materialeigenschaften können Designer die am besten geeigneten Materialien für spezifische Anwendungsanforderungen auswählen und so die Zuverlässigkeit und Genauigkeit von Sensoren in verschiedenen komplexen Umgebungen sicherstellen.

Designüberlegungen für Dünnschicht-Drucksensoren

Designüberlegungen für Dünnschicht-Drucksensoren zielen darauf ab, deren Leistung, Zuverlässigkeit und Stabilität in verschiedenen Anwendungen sicherzustellen.

Strukturelles Design

Der strukturelle Aufbau von Dünnschicht-Drucksensoren muss mechanische Stabilität und Robustheit gewährleisten und gleichzeitig Empfindlichkeit und Genauigkeit gewährleisten. Dies erfordert, dass Designer nicht nur die physikalischen Eigenschaften des Dünnfilms berücksichtigen, sondern auch die mechanische Belastung und den Umgebungsdruck in tatsächlichen Anwendungen. Das strukturelle Design des Sensors sollte verschiedenen mechanischen Belastungen und Umgebungsveränderungen standhalten und gleichzeitig ein stabiles Ausgangssignal aufrechterhalten.

Empfindlichkeit

Die Empfindlichkeit ist ein Schlüsselfaktor beim Design von Drucksensoren und wird von der Materialauswahl, der Dünnschichtdicke und der Fertigungstechnologie beeinflusst. Hochempfindliche Sensoren können kleinste Druckänderungen erkennen, was für präzise Mess- und Steuerungsanwendungen von entscheidender Bedeutung ist. Die Materialauswahl wirkt sich direkt auf die Sensorempfindlichkeit aus; Verschiedene Materialien haben unterschiedliche mechanische und elektrische Eigenschaften und eignen sich für unterschiedliche Anwendungsanforderungen. Auch die Dicke der Dünnschicht ist ein entscheidender Faktor; Je dünner der Film, desto höher die Empfindlichkeit. Dies kann jedoch zu einer Verringerung der mechanischen Festigkeit führen, sodass ein Gleichgewicht zwischen Empfindlichkeit und Festigkeit erforderlich ist.

Genauigkeit und Präzision

Das Erreichen einer hohen Genauigkeit und Präzision bei Dünnschicht-Drucksensoren erfordert sorgfältige Konstruktions- und Herstellungsprozesse, um Messzuverlässigkeit und Wiederholbarkeit sicherzustellen. Dazu gehört die genaue Kontrolle der Dicke und Gleichmäßigkeit des Dünnfilms, die Auswahl geeigneter Substrate und die Optimierung von Herstellungsprozessen. Jede geringfügige Abweichung im Herstellungsprozess kann die Sensorleistung beeinträchtigen und eine strenge Qualitätskontrolle und Prüfung erforderlich machen.

Leistungsmerkmale Ansprechzeit

Dünnschicht-Drucksensoren haben typischerweise eine schnelle Reaktionszeit, was für dynamische Anwendungen, die eine Drucküberwachung in Echtzeit erfordern, von entscheidender Bedeutung ist. Eine schnelle Reaktionszeit stellt sicher, dass der Sensor Druckänderungen umgehend erfassen kann und bietet Echtzeit-Datenunterstützung für Anwendungen in Bereichen wie Industrieautomation, medizinische Geräte und Luft- und Raumfahrt.

Haltbarkeit

Die Auswahl geeigneter Materialien und der Einsatz zuverlässiger Fertigungstechniken verbessern die Haltbarkeit von Dünnschicht-Drucksensoren und gewährleisten eine langfristige Zuverlässigkeit. Haltbarkeit ist entscheidend für den langfristig stabilen Betrieb von Sensoren, insbesondere wenn sie unter rauen Umgebungsbedingungen wie hohen Temperaturen, hoher Luftfeuchtigkeit oder korrosiven Umgebungen arbeiten.

Umweltstabilität

Dünnschicht-Drucksensoren müssen unter verschiedenen Umgebungsbedingungen, einschließlich Temperaturschwankungen, Feuchtigkeit und mechanischer Belastung, eine konstante Leistung aufrechterhalten. Dies erfordert, dass Sensoren eine gute Umgebungsstabilität aufweisen, in einem weiten Temperaturbereich arbeiten können und unempfindlich gegenüber Änderungen der Luftfeuchtigkeit und mechanischen Belastungen sind. Materialauswahl und Verpackungsdesign spielen eine Schlüsselrolle bei der Gewährleistung der Umweltstabilität von Sensoren.

Anwendungen von Dünnschicht-Drucksensoren

In der Automobilindustrie werden Dünnschicht-Drucksensoren in Reifendrucküberwachungssystemen (TPMS) eingesetzt, um Reifendruckdaten in Echtzeit bereitzustellen und so die Sicherheit und Leistung zu verbessern. In Motormanagementsystemen überwachen diese Sensoren den Kraftstoff- und Luftdruck und sorgen so für optimale Motorleistung und -effizienz. Darüber hinaus sind Automobilsicherheitssysteme wie Airbags und Bremssysteme auf Dünnschicht-Drucksensoren angewiesen, um den Druck präzise zu messen und rechtzeitig zu aktivieren.

Im medizinischen Bereich werden Dünnschicht-Drucksensoren in Blutdruckmessgeräten eingesetzt und liefern genaue und nicht-invasive Messungen, die für die Patientenversorgung und Diagnose unerlässlich sind. Sie werden auch in implantierbaren Sensoren zur kontinuierlichen physiologischen Überwachung eingesetzt und verbessern so die Behandlungsergebnisse von Patienten. Tragbare medizinische Geräte wie Fitness-Tracker und Gesundheitsmonitore nutzen diese Sensoren, um Vitalfunktionen und körperliche Aktivitäten zu verfolgen.

In der Luft- und Raumfahrt werden Dünnschicht-Drucksensoren zur Überwachung des Kabinendrucks eingesetzt, um einen optimalen Kabinendruck für den Komfort und die Sicherheit der Passagiere zu gewährleisten. Sie werden auch zur strukturellen Gesundheitsüberwachung eingesetzt und sind in der Lage, potenzielle Probleme zu erkennen, bevor sie schwerwiegend werden. Darüber hinaus sind diese Sensoren in Umweltkontrollsystemen von Raumfahrzeugen von entscheidender Bedeutung, da sie stabile Bedingungen für Besatzung und Ausrüstung gewährleisten.

In industriellen Anwendungen werden Dünnschicht-Drucksensoren zur präzisen Prozesssteuerung eingesetzt und sorgen so für optimalen Betrieb und Effizienz. Robotersysteme nutzen diese Sensoren zur taktilen Rückmeldung und Druckmessung, wodurch ihre Leistung und Fähigkeiten verbessert werden. Industrielle Sicherheitssysteme verwenden auch Dünnschicht-Drucksensoren, um Druckänderungen zu erkennen und darauf zu reagieren, um Unfälle zu verhindern und die Sicherheit der Arbeitnehmer zu gewährleisten.

Häufig gestellte Fragen

Was sind die Hauptvorteile von Dünnschicht-Drucksensoren?

Dünnschicht-Drucksensoren bieten eine hohe Empfindlichkeit, Miniaturisierung und erhöhte Zuverlässigkeit und eignen sich daher ideal für verschiedene Anwendungen. Ihre hohe Empfindlichkeit ermöglicht es ihnen, kleinste Druckänderungen zu erkennen, das miniaturisierte Design macht sie für Anwendungen mit begrenztem Platzangebot geeignet und die erhöhte Zuverlässigkeit gewährleistet einen langfristig stabilen Betrieb in rauen Umgebungen.

Wie unterscheiden sich Dünnschicht-Drucksensoren von herkömmlichen Sensoren?

Dünnschicht-Drucksensoren sind präziser, kompakter und im Allgemeinen langlebiger als herkömmliche Massensensoren. Sie bieten eine bessere Leistung bei anspruchsvollen Anwendungen, können in einem breiteren Temperatur- und Druckbereich betrieben werden und verfügen über eine höhere Empfindlichkeit und Reaktionsgeschwindigkeit. Aufgrund dieser Eigenschaften zeichnen sich Dünnschichtsensoren in vielen anspruchsvollen Anwendungen aus.

Welche Materialien werden üblicherweise in Dünnschicht-Drucksensoren verwendet?

Zu den gängigen Materialien gehören Metalle wie Gold und Platin, Halbleiter wie Silizium und fortschrittliche Materialien wie Graphen. Gold und Platin werden aufgrund ihrer hervorragenden Leitfähigkeit und Korrosionsbeständigkeit häufig in den Sensorelektroden verwendet. Silizium wird aufgrund seiner guten mechanischen Eigenschaften und elektronischen Eigenschaften häufig in Halbleiter-Dünnfilmen verwendet, während Graphen aufgrund seiner hervorragenden elektrischen Eigenschaften und mechanischen Festigkeit als ideale Wahl für zukünftige Sensormaterialien gilt.

Welche Branchen profitieren am meisten von Dünnschicht-Drucksensoren?

Die Automobil-, Medizin-, Luft- und Raumfahrt-, Unterhaltungselektronik- und Industrieautomatisierungsindustrie profitiert erheblich von Dünnschicht-Drucksensoren. In der Automobilindustrie werden diese Sensoren zur Reifendrucküberwachung und zum Motormanagement eingesetzt; im medizinischen Bereich werden sie zur Blutdrucküberwachung und implantierbaren Sensoren eingesetzt; Im Luft- und Raumfahrtsektor werden sie zur Überwachung des Kabinendrucks und des strukturellen Zustands eingesetzt. in der Unterhaltungselektronik verbessern sie das Benutzererlebnis intelligenter Geräte; und in der industriellen Automatisierung werden sie zur Prozesssteuerung und Robotik eingesetzt.

Welche Fertigungstechniken werden für Dünnschicht-Drucksensoren verwendet?

Zu den gängigen Techniken gehören Sputtern, chemische Gasphasenabscheidung (CVD), physikalische Gasphasenabscheidung (PVD) und Atomlagenabscheidung (ALD). Diese Techniken können die Dicke, Gleichmäßigkeit und Zusammensetzung des dünnen Films präzise steuern und so die Leistung und Zuverlässigkeit des Sensors gewährleisten. Sputtern ist ein weit verbreitetes physikalisches Gasphasenabscheidungsverfahren zur Herstellung dünner Metallfilme. CVD- und PVD-Techniken werden häufig zur Abscheidung von Halbleitern und Isoliermaterialien verwendet; ALD kann die Dicke dünner Filme auf atomarer Ebene steuern und eignet sich für die Herstellung ultradünner Filme.

Referenzen:

1.Ohring, M. (2001). „Materialwissenschaft dünner Filme.“ Akademische Presse.

Zeitpunkt der Veröffentlichung: 28.06.2024